更多>>行业解决方案

更多>>推荐产品

更多>>联系我们

地 址: 广东省东莞市虎门镇怀德大北路4号6栋

联系人: 董总

电 话: 0769-85157716

传 真: 0769-85157756

邮 箱: li@yajxc.com

网 址: www.yajxc.com

复合机胶辊磨损后更换的注意事项

来源:东莞市永皋机械有限公司更新时间:2025-04-17

复合机胶辊磨损后更换的注意事项,分为5大核心环节,结合技术规范与实操经验综合说明:

一、前期准备与安全操作

1. 停机与锁定程序

关闭设备总电源并挂警示牌,执行LOTO(上锁挂牌)安全程序,释放胶辊系统残余压力。

使用红外测温枪检测胶辊温度,确认降至40℃以下再操作,避免高温烫伤。

2. 备件匹配验证

核对新胶辊参数:直径公差±0.05mm、硬度偏差±3 Shore A、表面粗糙度Ra≤0.8μm。

优先选择与原厂同材质胶辊(如NBR丁腈胶、硅胶或聚氨酯),避免因弹性模量差异导致传动异常。

二、旧辊拆卸规范

1. 辅助工装使用

采用液压拔辊器拆卸,禁止敲击胶辊轴头(可能损伤轴承座精度)。

对拆卸的磨损胶辊进行编号存档,记录累计运行时长(建议寿命:普通胶辊800~1200小时,镀铬辊2000小时)。

2. 关联部件检查

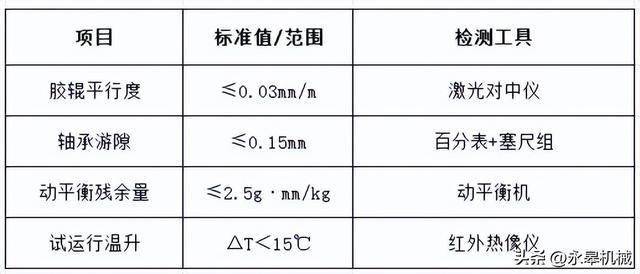

同步检查轴承、齿轮和联轴器的磨损情况,若轴承游隙>0.15mm需同步更换。

清理辊座安装面锈蚀或胶渣,用千分表检测轴座同轴度(允差≤0.02mm/m)。

三、新辊安装技术要点

1. 安装精度控制

使用激光对中仪校准胶辊与背压辊平行度,横向偏差≤0.03mm/m。

分阶段预紧螺栓:先50%扭矩初装,再按对角顺序分两次增至100%扭矩(参考值:M12螺栓28~32N·m)。

2. 动态平衡调试

对高速胶辊(线速度>50m/min)进行动平衡测试,残余不平衡量≤2.5g·mm/kg。

安装后空载运行30分钟,振动值需<2.8mm/s(ISO 10816标准)。

四、调试与验收标准

1. 压力与间隙设定

按工艺要求设定辊间线压力(参考范围:涂布胶辊815N/cm,复合胶辊1525N/cm)。

用塞尺检测刮刀与胶辊间隙,初始值设为0.05~0.1mm,结合透光法调整均匀性。

2. 试运行验证

低速(10~20m/min)空载运行1小时,监测轴承温升(ΔT<15℃为正常)。

首件生产时用3M胶带法测试涂布均匀性,要求剥离强度波动<5%。

五、后续维护与成本优化

1. 磨合期管理

新胶辊前24小时运行负载不超过额定值的80%,避免异常磨损。

每班次清洁辊面,使用pH值6~8的中性清洗剂,禁用强酸强碱溶剂。

2. 成本控制策略

建立胶辊寿命预测模型:记录每次更换时的磨损量、运行参数,优化采购周期。

旧辊再生利用:与专业厂商合作翻新(成本较新辊降低40%~60%)。

复合设备操作流程图解:

停机锁定→旧辊评估→备件校验→精密安装→平衡调试→压力设定→试产验收→数据归档

附:关键参数速查表