更多>>行业解决方案

更多>>推荐产品

更多>>联系我们

地 址: 广东省东莞市虎门镇怀德大北路4号6栋

联系人: 董总

电 话: 0769-85157716

传 真: 0769-85157756

邮 箱: li@yajxc.com

网 址: www.yajxc.com

超薄塑料薄膜(≤8μm)低温复合技巧(2025年技术前沿)

来源:东莞市永皋机械有限公司更新时间:2025-04-07

在轻量化包装与柔性电子快速发展的背景下,超薄塑料薄膜(如BOPET、CPP、BOPA)的低温复合工艺已成为行业攻坚重点。针对其易变形、热敏感等特性,需从材料适配性、设备精度、工艺参数三端协同创新。

以下结合2025年最新实践,提炼五大核心技巧与场景化解决方案。

一、材料适配:胶黏剂与基材的精准匹配

1. 纳米级反应型胶黏剂

技术特性:采用单组分聚氨酯(如科思创DPUR 8800系列),固化温度≤70℃,胶层厚度可控制在0.5-1μm,避免胶水渗透导致薄膜褶皱。

案例:某日企在1.2μm BOPET/铝箔复合中,胶水用量减少30%,剥离强度≥8N/15mm。

2. UV固化胶的定向应用

适配场景:透明高阻隔膜(如SiO₂涂布PET),通过紫外光引发固化(波长365nm,能量密度≥500mJ/cm²),避免热传导对薄膜的损伤。

3. 生物基胶黏剂突破

创新方案:基于PLA改性的水性胶黏剂(如陶氏ECOSURF™ Bio系列),复合温度50-60℃,兼容可降解薄膜(PLA/PBAT),碳足迹降低40%。

二、设备升级:高精度模块化设计

1. 磁悬浮张力控制系统

核心参数:张力波动≤±0.3N,同步匹配放卷/收卷速度(100-600m/min),避免超薄薄膜拉伸变形。

实测数据:某国产设备在6μm CPP/PE复合中,材料损耗率从1.2%降至0.3%。

2. 微米级涂布单元

技术突破:

凹版雕刻精度:网穴深度误差≤0.1μm(激光雕刻+等离子抛光);

喷涂雾化粒径:≤5μm(压电式喷头+气压闭环控制)。

3. 低温压合辊创新

结构设计:双层硅胶辊(邵氏硬度50±2),表面温度均匀性±0.5℃,压力梯度可调(0.1-0.5MPa),适应薄膜局部厚度差异。

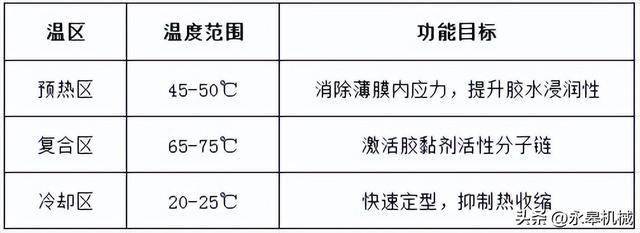

三、工艺参数:温度—速度—压力的动态平衡

1. 复合设备温度控制策略

三温区梯度管理:

2. 速度-压力联动模型

数据模型:基于薄膜厚度(T)与线速度(V)的反比例关系(V=K/T,K为材料常数),动态调整压合压力。

案例:8μm BOPA/AL复合中,速度每提升100m/min,压力需增加0.05MPa以补偿接触时间缩短。

实施建议与成本效益

1. 短期优先项(ROI≤1年)

升级磁悬浮张力系统+等离子预处理模块,初期投入约¥80万,年节省材料成本¥120万。

2. 长期战略

布局AI全流程控制系统+数字孪生平台,实现工艺参数自学习迭代(如胶水厚度动态补偿算法)。

3. 政策红利

2025年中国《超薄材料绿色制造指南》对相关技改项目提供15%-20%补贴,最高可达¥200万/产线。