更多>>行业解决方案

更多>>推荐产品

更多>>联系我们

地 址: 广东省东莞市虎门镇怀德大北路4号6栋

联系人: 董总

电 话: 0769-85157716

传 真: 0769-85157756

邮 箱: li@yajxc.com

网 址: www.yajxc.com

全自动布料复合生产线

来源:东莞市永皋机械有限公司更新时间:2025-08-06

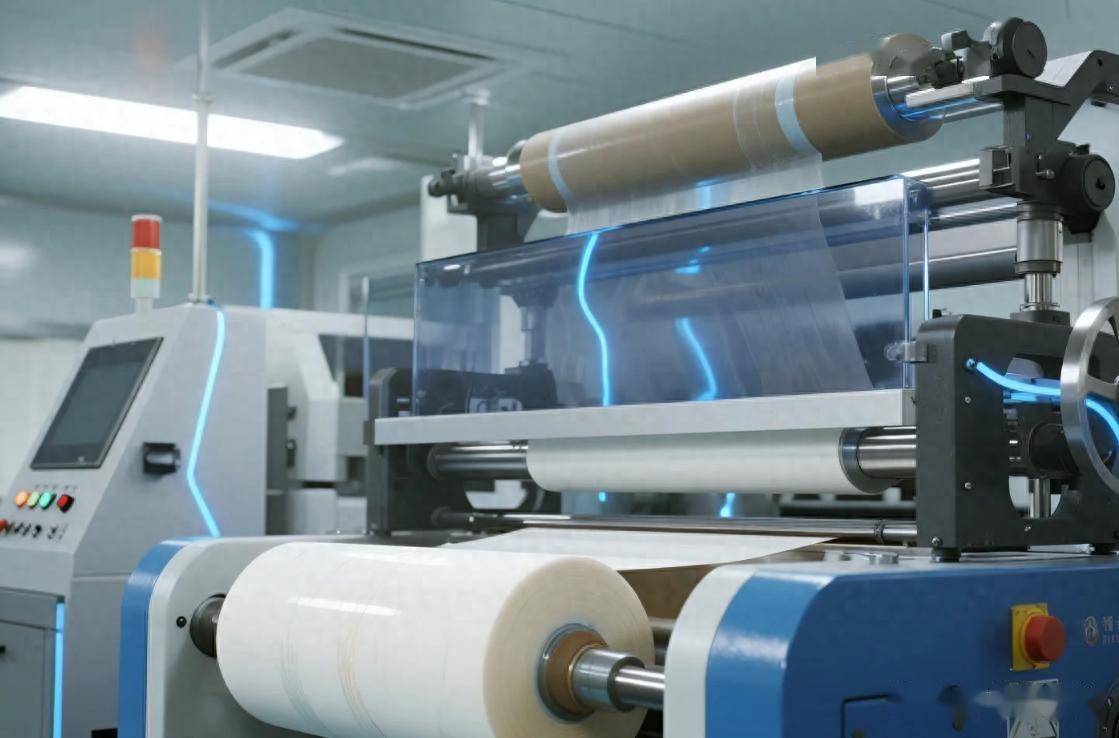

全自动布料复合生产线是一种集成了机械、电子和软件控制系统的智能化设备,专为布料复合工艺设计。其核心目标是将两层或多层布料(例如,棉布与薄膜、尼龙与海绵)通过涂胶、热压等方式永久粘合,形成新型复合材料。

与传统半自动生产线相比,它实现了全过程自动化——从原料输入到成品输出,无需人工干预。这种生产线在纺织工业中属于高端装备,尤其适用于大批量、高精度需求的场景。据统计,2025年全球自动化纺织设备市场规模已突破200亿美元,其中布料复合线占比约15%,体现出其在产业升级中的重要性。

工作流程与关键组件

全自动布料复合生产线的运作遵循标准化流程,整个过程由中央控制系统(如PLC)协调。主要工作流程分为五个阶段,每个阶段依赖特定组件协同完成。

● 原料放卷与张力控制:布料卷筒通过自动放卷装置展开,配合张力传感器确保布料平整、无褶皱。这一环节是基础,防止后续复合时出现气泡或偏移。

● 涂胶或粘合处理:布料进入涂胶单元(如辊涂机或喷雾系统),精准施加热熔胶、水性胶或其他粘合剂。现代系统采用AI算法优化涂胶量,减少浪费并适应不同布料材质。

● 贴合与压合:多层布料在贴合装置中对齐并压合,常用热压辊或超声波发生器提供热量和压力,促进粘合剂固化。这个过程强调精度,误差控制在毫米级。

● 烘干与固化:复合后的布料通过烘干隧道或红外加热单元,温度自动调节(通常在100-200°C),确保粘合剂完全固化,避免分层缺陷。

● 成品收卷与检测:最终由自动收卷机卷取成品,同时集成视觉检测系统(如CCD摄像头)实时监控质量,发现问题即时报警或调整。

整个流程高度集成,平均生产速度可达20-50米/分钟,远高于手动操作的5-10米/分钟。2025年的新趋势包括IoT(物联网)远程监控和自适应控制系统,能根据环境湿度或布料特性自动优化参数。

核心优势

全自动布料复合生产线的最大价值在于其高效性和可靠性,我将其优势总结为以下四点:

● 生产效率提升:自动化减少人工操作,生产线可24小时连续运行,产能提升30-50%。例如,一条标准线每日可处理10,000平方米布料,显著缩短交货周期。

● 质量稳定性增强:精确的控制系统确保复合均匀、无气泡或脱胶,产品合格率高达99%以上(传统方法仅85-90%),降低返工成本。

● 成本节约:通过优化粘合剂用量和减少废料(浪费率降低20-30%),长期运营可节省材料与人力成本。同时,模块化设计便于维护,降低停机损失。

● 环保与安全:采用低VOC(挥发性有机化合物)胶水及节能烘干技术,符合2025年全球绿色制造标准;自动化也减少了工人接触高温或化学品的风险。

应用领域

这类生产线广泛应用于多个行业,以下列举主要领域:

● 服装与家纺:用于生产复合面料服装(如防风夹克)、窗帘或床垫罩,满足轻量化和功能性需求。

● 汽车内饰:制造座椅套、门板材料等,要求耐磨、隔音,以适应新能源汽车的轻量化趋势。

● 医疗与防护:生产手术服、防护服等医用布料,确保防水、抗菌性能,在疫情后需求激增。

● 工业材料:应用于过滤材料、广告横幅等,支持高强度、耐候性复合产品。

● 新兴领域:随着智能纺织品兴起,2025年已拓展到可穿戴设备(如加热服装)的集成生产。

尽管全自动布料复合生产线优势显著,但也需注意初期投资较高(单条线约50-200万元人民币),且维护需专业技术人员。

复合机未来趋势包括:

● 智能化升级:结合AI和大数据,实现预测性维护和柔性生产(例如,自动切换不同布料配方)。

● 可持续发展:更多厂商采用可降解胶水和再生布料,响应碳中和政策。

● 市场前景:2025年,中国作为全球最大纺织基地,正推动“智能制造2025”战略,这类生产线需求年增长率超10%。