更多>>行业解决方案

更多>>推荐产品

更多>>联系我们

地 址: 广东省东莞市虎门镇怀德大北路4号6栋

联系人: 董总

电 话: 0769-85157716

传 真: 0769-85157756

邮 箱: li@yajxc.com

网 址: www.yajxc.com

高速布料复合机工艺特点

来源:东莞市永皋机械有限公司更新时间:2025-08-28

高速布料复合机的热熔胶工艺是当前纺织复合领域的主流技术,尤其在50米/分钟高速运行场景下,其核心特点可归纳为以下四大方面:

一、环保与安全优势

1. 零溶剂排放

采用100%固体热熔胶(如PES、PA、EVA等),生产全程无VOC(挥发性有机物)释放,符合欧盟REACH等环保标准,避免工人吸入危害。

2. 能耗优化

胶槽加热温度精准控制在120-180℃(根据胶种调节),比溶剂型工艺节能30%以上,且无燃爆风险。

二、高速适配性设计

1. 瞬时固化能力

热熔胶冷却时间仅需0.5-3秒(传统溶剂胶需10-30秒),完美匹配50米/分钟线速度需求,确保连续生产无阻滞。

2. 智能涂布系统

双闭环控制:PLC实时监测胶温与粘度,自动补偿流量波动(误差<±2%)

多涂布模式:滚涂、刮刀、喷雾可选,适应0.01-0.3mm胶层厚度要求

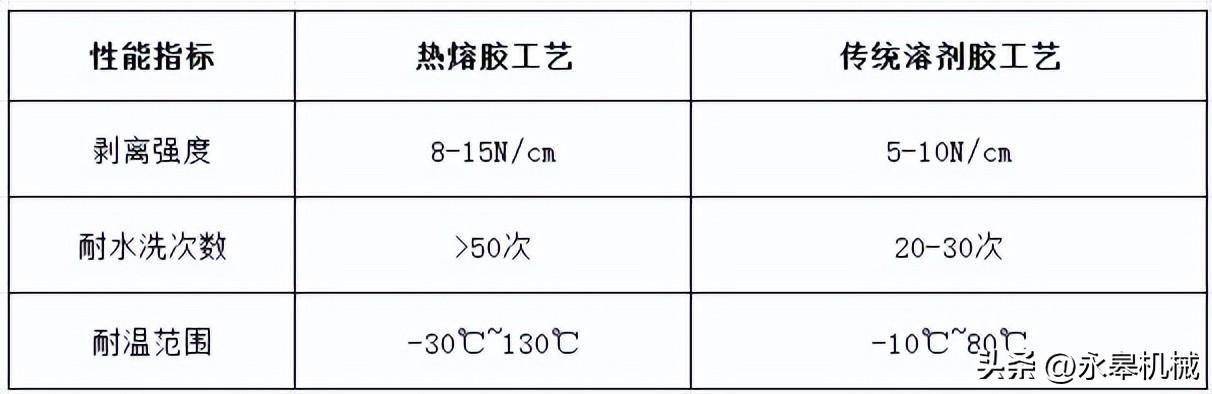

三、复合机质量核心特性

1. 高强度粘接

2. 材料兼容性广

基材适配:涤纶/棉混纺、TPU防水膜、超细纤维绒布、碳纤维织物等。

功能扩展:通过添加导电粒子实现抗静电复合,医疗领域用抗菌胶等。

四、运营成本控制

1. 综合成本降低40%

省去溶剂回收设备投入。

胶利用率达98%(溶剂工艺仅60-70%)。

2. 维护简易性

模块化胶箱设计,5分钟快速更换胶种;自清洁喷嘴系统减少停机时间,设备综合效率(OEE)提升至85%以上。

典型应用场景:某汽车内饰厂采用PA基热熔胶复合麂皮绒与PU泡沫,在50米/分钟产速下,实现日产能30,000㎡,胶成本仅0.8元/㎡(溶剂胶工艺成本约1.5元/㎡),且产品通过80℃高温老化测试。

技术趋势:新一代纳米改性热熔胶正突破耐140℃高温瓶颈,激光辅助加热技术将固化速度提升至0.1秒级,推动线速度向80米/分钟演进。