更多>>行业解决方案

更多>>推荐产品

更多>>联系我们

地 址: 广东省东莞市虎门镇居岐村进达路39号

联系人: 董总

电 话: 0769-85157716

传 真: 0769-85157756

邮 箱: li@yajxc.com

网 址: www.yajxc.com

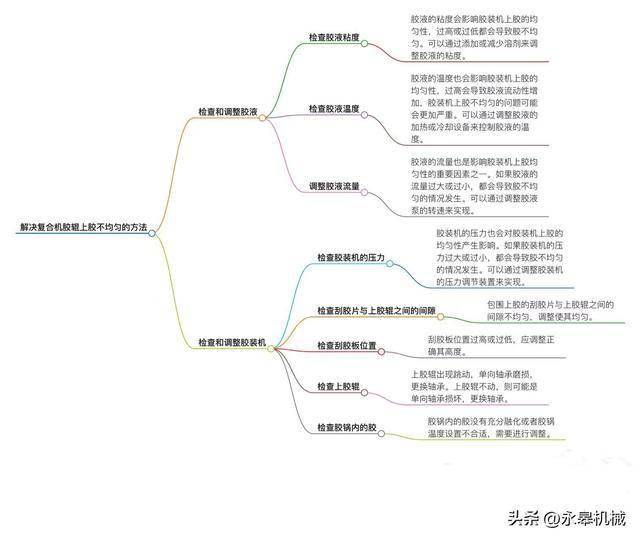

复合机胶辊上胶不均匀解决方法

来源:东莞市永皋机械有限公司更新时间:2025-04-15

针对复合机胶辊上胶不均匀的问题,需从设备、工艺、材料和操作等多维度系统性排查与调整。以下是具体解决方法和优化建议:

一、胶水与材料相关因素

1、胶水粘度控制

问题:粘度过高导致流动性差,粘度过低易流淌。

解决方案:

使用粘度计实时监测胶水粘度,调整稀释剂比例(如水性胶添加5%~10%纯水)。

更换批次时进行小范围试涂,确保胶水与基材兼容性。

2. 胶水杂质过滤

安装200目以上高精度过滤器,定期清洗供胶管道,避免颗粒物堵塞胶辊网纹。

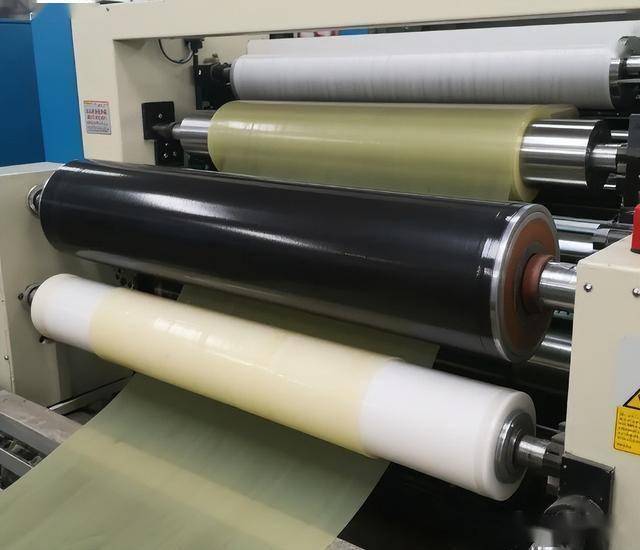

二、胶辊系统调整

1、胶辊状态检测

磨损处理:

使用千分尺测量胶辊直径偏差,若局部磨损超过0.1mm需立即更换。

优先选用聚氨酯或镀铬钢辊,耐磨性提升30%以上。

清洁维护:

停机后用乙酸乙酯或专用清洗剂擦拭胶辊,去除硬化胶渍。

2、压力与间隙校准

采用三点式压力传感器检测胶辊与背压辊接触面压力,确保横向压力差≤0.2MPa。

调整辊间距时参考公式:(G为涂布量,Q为胶流量,v为线速度,W为幅宽)。

三、设备参数优化

1、温度控制强化

热熔胶设备需保持温控精度±1℃,在胶槽加装磁力搅拌装置,避免局部固化。

冬季环境温度低于15℃时,预热胶辊至40~50℃再启动。

2、传动系统同步性

使用闭环伺服电机控制胶辊转速,与传送带速比控制在1:1.2~1.5区间。

每日开机前进行空载联动测试,观察变频器输出频率稳定性。

四、工艺改进措施

1、刮刀角度动态调整

根据胶水类型设定刮刀角度(如溶剂胶35°45°,UV胶25°30°),压力调节范围0.15~0.3MPa。

采用气动浮动刮刀系统,实时补偿胶辊椭圆度误差。

2、环境控制

车间湿度维持在50%60%,温度20-25℃,安装风淋室减少粉尘污染。

胶槽加盖防挥发装置,溶剂型胶水挥发速率降低至5g/m²·h以下。

五、质量管理与预防

1、在线监测系统

引入红外测厚仪或β射线检测仪,每5分钟扫描一次涂布面,数据实时上传MES系统。

设定涂布量公差带(如标称值±1.5g/m²),超差自动报警停机。

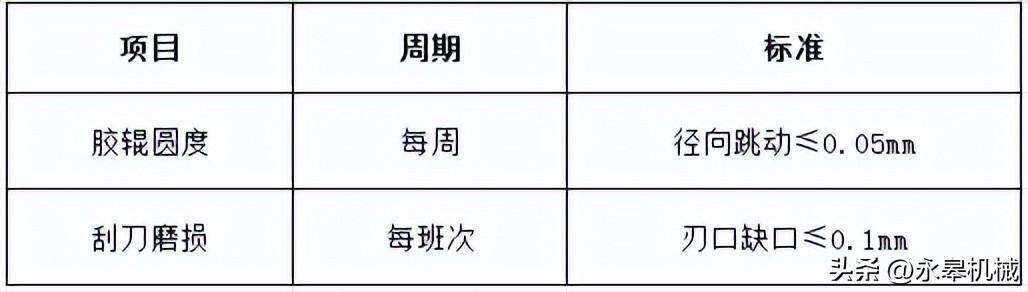

2. 预防性维护制度

制定TPM点检表:

实施步骤建议:

1. 优先排查胶水粘度和过滤系统(30%问题源于此);

2. 进行胶辊全幅面压力测试,调整辊间平行度;

3. 在设备低速(20m/min)状态下试运行,逐步提速至工艺要求;

4. 建立涂布量-压力-速度对照表,固化最优参数组合。

通过上述系统性优化,可有效将涂布机涂布不均匀发生率从15%降至2%以内,同时提升设备OEE(综合效率)8%~12%。建议每季度进行胶辊动平衡检测,并储备关键备件以缩短故障停机时间。