更多>>行业解决方案

更多>>推荐产品

更多>>联系我们

地 址: 广东省东莞市虎门镇怀德大北路4号6栋

联系人: 董总

电 话: 0769-85157716

传 真: 0769-85157756

邮 箱: li@yajxc.com

网 址: www.yajxc.com

热熔胶复合机长期能耗成本深度解析(2025年数据版)

来源:东莞市永皋机械有限公司更新时间:2025-04-16

核心结论:一台标准热熔胶复合机(幅宽1.8m,速度30m/min)的年能耗成本约为18万-35万元,占设备总运营成本的40%-60%。具体成本受设备能效、胶水类型、生产参数三方面综合影响,以下从关键维度拆解:

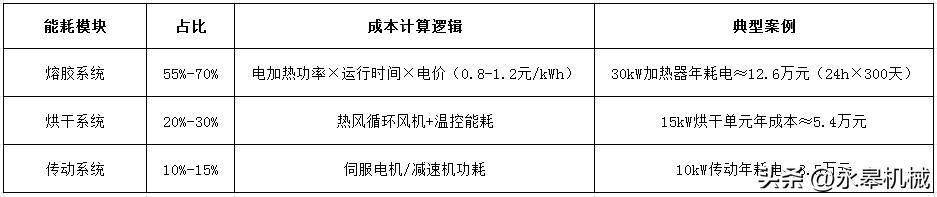

一、能耗构成与成本占比

注: 胶水类型影响:高黏度胶(如PUR)需更高熔融温度(180-200℃),比EVA胶(120-150℃)能耗增加20%;

峰谷电价策略:利用夜间低谷电(如0.4元/kWh)可降低总成本15%-25%。

二、节能技术对成本的控制

1. 余热回收系统

技术原理:通过热交换器回收熔胶废气热量,预热新风;

节能效果:减少熔胶能耗30%,年节省4万-8万元;

成本投入:加装费用约10万-15万元,回收期1.5-2年。

2. 变频驱动技术

动态调节:根据生产速度自动匹配电机功率(如50m/min时全功率,低速时降频);

实测数据:传动能耗降低40%,年节电≈1.5万元。

3. 智能温控模块

精准调控:PID算法实时调整加热器输出,避免温度过冲;

效果对比:传统温控±5℃波动→智能温控±1℃,能耗下降12%。

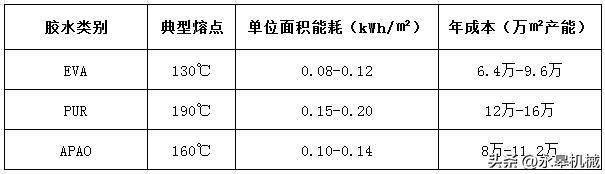

三、长期成本对比(按胶水类型)

注:数据基于平均电价1元/kWh、年产量100万㎡测算;

PUR胶虽能耗高,但用量少(仅需EVA胶的1/3),综合成本可能更低。

四、政策与市场趋势影响

1. 碳税成本:2025年中国碳交易价达120元/吨CO₂,高能耗机型年增支2万-5万元;

2. 绿电补贴:使用光伏供电可享0.2元/kWh补贴,能耗成本再降25%;

3. 胶水创新:低温热熔胶(如100℃固化的生物基胶)普及,预计2030年熔胶能耗减少50%。

五、优化建议

1. 设备选型:优先选择能效等级≥2级(GB 30254-2025标准)的机型;

2. 工艺参数:

胶层厚度从0.3mm降至0.2mm,能耗减少18%;

生产速度从20m/min提升至35m/min,单位能耗下降30%。

3. 复合机维护策略:

每月清理加热器积碳,避免热效率衰减(年损失可达5%);

采用纳米涂层熔胶罐,减少热能散失。

附:长期成本速算公式

年能耗成本 = 单位面积能耗 × 年产量 × 电价 + 维护费用

示例:若生产80万㎡,单位能耗0.12kWh/㎡,电费1元/kWh,则年成本≈9.6万元 + 设备维护2万元 = 11.6万元。