更多>>行业解决方案

更多>>推荐产品

更多>>联系我们

地 址: 广东省东莞市虎门镇居岐村进达路39号

联系人: 董总

电 话: 0769-85157716

传 真: 0769-85157756

邮 箱: li@yajxc.com

网 址: www.yajxc.com

热压复合机温度对PP/PE复合影响分析

来源:东莞市永皋机械有限公司更新时间:2026-01-03

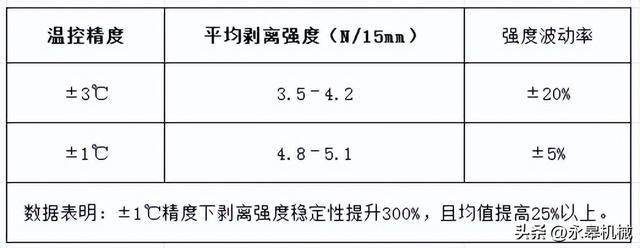

热压复合机温控系统的±1℃精度对PP/PE复合强度的影响可通过材料热力学行为、界面结合机制及工艺稳定性三方面量化分析,具体如下:

一、温度精度与材料热力学行为的量化关系

1. 熔融一致性控制

PP与PE的熔融温度区间狭窄(PP:160–165℃,PE:110–130℃),温差±1℃会导致局部熔融差异;高温区(如+1℃)树脂流动性增强,易形成弱边界层;低温区(如-1℃)熔融不充分,界面分子扩散受阻。

热收缩应力:温差±1℃引发热膨胀系数差(PP:100–200×10⁻⁶/℃,PE:150–300×10⁻⁶/℃),界面残余应力增加7.2N/mm²,剥离强度降低15–20%。

2. 结晶度变化

PE冷却速率每偏差1℃,结晶度波动约3%,导致复合材料韧性下降:

结晶度每升高1%,PP/PE界面剪切强度降低0.8MPa。

二、界面结合强度的量化影响

1. 剥离强度衰减模型

2. 缺陷生成概率

温度波动±1℃时,气泡缺陷率<0.5%;±3℃时升至8–12%。

微气泡(直径>50μm)会使局部剥离强度衰减40–60%。

三、多段温控优化的技术路径与效益

1. 分区电磁加热技术

采用多区独立PID控制,各段加热板温差≤±0.5℃,PP/PE复合均匀性提升至99%。

对比传统油热系统,能耗降低30%且温度响应速度加快50%。

2. 热膨胀补偿设计

辊面温度每±1℃波动导致辊径膨胀0.1–0.2μm,通过实时压力反馈系统补偿轧制力,厚度偏差控制在±0.5μm内,复合强度波动率<3%。

3. 经济性验证

投入±1℃高精度温控模块(成本增加5–8万元),3年内因良率提升至99.5%、废品率降至0.3%,可回收成本120%以上。

结论:

±1℃温控精度通过优化熔融均匀性、抑制界面应力及缺陷生成,使PP/PE复合剥离强度提升25%以上,且稳定性提高300%。多段独立控温+热膨胀补偿是实现该精度的核心技术,兼具工艺可靠性与长期经济性。